1 范围

本标准规定了铝镁粉生产 、贮运过程中的防爆安全技术要求 .

本标准适用于铝镁粉加工厂(车间)的设计 、施工 、生产 、维修和管理 .

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款 。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本 。凡是不注日期的引用文件,其最新版本适用于本标准 。

GB12476. 1 可燃性粉尘环境用电气设备 第 1部分:用外壳和限制表面温度保护的电气设备 GB/T15605 粉尘爆炸泄压指南

GB/T17919 粉尘爆炸危险场所用收尘器防爆导则

GB50057 建筑物设计防雷规范

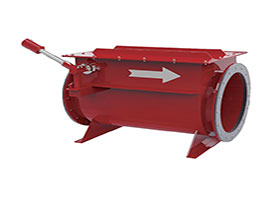

GB50058 爆炸和火灾危险环境电力装置设计规范

GBJ16 建筑设计防火规范

3 术语和定义

下列术语和定义适用于本标准 。

3. 1

铝镁粉 aluminum and/or magnesium powder

能够悬浮于空气或气态氧化剂中的铝 、镁或铝镁合金颗粒 。

3. 2

铝镁粉加工 manufacturing powder of aluminum and/or magnesium

采用特定的工艺将金属铝 、金属镁或铝镁合金加工成颗粒物及其厂内贮运的过程 。

4 管理

4. 1 企业主要负责人应掌握本企业所有铝镁粉爆炸危险场所的情况,并采取有效控制铝镁粉爆炸的安 全技术措施 。

4. 2 企业应根据本企业铝镁粉爆炸危险场所的特点,结合本标准,制定本企业的粉尘防爆实施细则和 安全检查表,并按安全检查表定期检查 。

4. 3 气体 、温度 、压力等检测仪表应定期校验及检定 。

4. 4 企业应做好安全生产和粉尘防爆教育,普及粉尘防爆知识和有关安全法规,使职工了解铝镁粉的 爆炸性及爆炸条件,牢记事故开关 、警报器 、急救设施 、防爆设施的位置 、用途 、使用方法和避灾路线 。对 重点岗位职工应定期进行安全培训并经考试合格,方可上岗 。

4. 5 安全 、通风 、阻爆 、隔爆及泄爆等设施应完善有效,未经相关部门许可,不允许拆除或弃用 。

4. 6 工 、库房内不应有非生产性明火存在 。

4. 7 工房 、成品库房内不应存放与铝镁粉性质不相容的物质或汽油 、煤油 、術等易燃物 。

GB 17269— 2003

4. 8 雷 、雨 、风等天气应关闭工 、库房门窗,防止产品潮湿和粉尘飞扬 .

4. 9 铝镁粉加工厂(车间)新建 、改建或扩建工程应进行安全预评价 。

5 厂区布置及工(库)房结构

5. 1 厂区布置

5. 1. 1 铝镁粉加工 厂 的 工 、库 房 与 民 用 建 筑 之 间 的 距 离 应 大 于 25 m,距 重 要 的 公 共 建 筑 距 离 宜 大 于50m 。

5. 1. 2 铝镁粉加工厂的内部距离应大于 10m 。

5. 1. 3 厂房的布置应便于人员疏散 。

5. 1. 4 厂区应采取必要的安全措施,确保无关人员不得进入 。

5. 2 建筑结构

5. 2. 1 铝镁粉加工厂的工库房应按 GBJ16中一级耐火要求设计 。

5. 2. 2 用于加工 、转运或贮存铝镁粉的建筑物宜为不带地下室的单层建筑

5. 2. 3 工房内墙表面应采用平整不易积尘和易清扫的结构,且不应向上拼接 。非整料构筑的墙体,墙 面应用砂浆抹平,不得留有孔隙 。

5. 2. 4 工房 、成品 库 房 的 地 面 、工 作 平 台 应 采 用 硬 质 防 滑 导 静 电 的 非 燃 性 材 料 制 作,且 不 应 有 积 尘 接缝 。

5. 2. 5 工 、库房屋顶不应漏水,同时应防止室内漏水及外部水流入 。

5. 2. 6 工 、库房屋顶宜采用“轻型”结构 。

5. 3 门 、窗结构

5. 3. 1 工房 、成品库房所有门 、窗框架均应采用金属材料制作 。

5. 3. 2 窗扇应向外开启,且不得设中挺并配有摩擦式窗栓 。

5. 3. 3 门应向外开启,并不得设门榄 。

5. 4 防火要求

铝镁粉属甲类火灾危险性,其工(库)房的占地面积 、安全疏散等应符合 GBJ16中相关条款 。

6 电力与防雷装置

6. 1 应根据 GB50058对厂区爆炸性粉尘环境危险区域进行划分 。

6. 2 爆炸性粉尘环境的电气装置均应符合 GB50058及 GB12476. 1的要求

6. 3 工 、库房的防雷应符合 GB50057的要求 。

7 设备与操作

7. 1 一 般规定

7. 1. 1 铝镁粉生产和装卸过程中,应有防止静电放电 、电气火花和摩擦碰撞火花的措施 。

7. 1. 2 在工房内进行焊接 、切割等明火作业时,应遵守下列规定: — 有经安全负责人批准签字的作业证;

— 作业开始前,设备应停止运转并彻底清扫设备内或作业场所的粉尘和易燃物 。 — 作业开始前,应将盛有产品的桶(袋)全部运出工房;

— 应将进行明火作业的区段与其他区段彻底隔离;

— 在高处进行明火作业时,应有防止因火花飞溅而引起周围易燃易爆物质燃烧或爆炸的措施; — 进行明火作业期间应有安全人员在场监督;

— 进行明火作业期间和随后的冷却期间,不允许有粉尘进入明火作业场所

7. 1. 3 进行各项工作时,不应使粉尘飞扬或泄漏 。GB 17269— 2003

7. 2 设备要求

7. 2. 1 铝镁粉加工设备应符合下列规定: — 附有设备安全操作说明书;

— 轴承防尘密封;

— 设过载保护装置;

— 内外便于清扫 , 无粉尘集聚的空隙;

— 良好接地;

— 密封良好 , 无粉尘泄漏 。

7. 2. 2 在可能有金属或其他异物进入处应安装永久磁性分离器 、风力分离器或筛分机等 。

7. 2. 3 设备的泄爆应按 GB/T15605的要求执行 。

7. 2. 4 企业应根据设备运行情况 , 规定设备定检周期 、停修时间和维修标准 , 并严格执行 。

7. 2. 5 检修设备的施工单位应制定安全技术措施 。

7. 2. 6 检修用的材料 、填料 、润滑油等应符合有关安全规定 。

7. 2. 7 检修用手工工具应为防爆工具 。

7. 2. 8 检修前应清扫检修部位 , 检修时除拆卸指定的设备或部位外 , 不得触动未经安全处理的其他设 备 。同时 , 检修部位与非检修部位应隔离 。

7. 2. 9 干式收尘器检修时应先排空粉料(尘), 然后彻底清除其内残留的积尘 , 拆下并封闭导入收尘器 的管道 。

7. 2. 10 检修设备施工单位应制定施工网络图 , 严格按程序作业 , 不得在一个工房或一个系统内进行多 部位检修 。

7. 3 启动与运行

7. 3. 1 在进料及运行前 , 应将设备与物料接触面清扫干净并将水擦干 。

7. 3. 2 铝粉 、铝镁合金粉球磨机干磨时应遵守下列规定:

— 系统内应充氮气保护 。设备启动时保护气体的含氧量为 2% ~5% 。经 一 段时间进入正常运 转后 , 保护气体中含氧量 , 铝粉为 2% ~8% , 铝镁合金粉为 2% ~6% 。当多次调整仍不能达到

此数值时 , 应立即停车处理;

— 球磨机出口 气 体 和 粉 尘 混 合 物 温 度:磨 制 铝 粉 不 得 超 过 80考 , 磨 制 铝 镁 , 合 金 粉 不 得 超 过 60考;

— 球磨机系统鼓风机运转时 , 入口的表压应保持 200pa~1500pa , 当多次调整仍不能达到此数 值时 , 应立即停车处理;

— 启动制粉设备前 , 应通知各有关岗位人员 。正常运转后 , 每隔 30min~60min应检查 一 次运 转情况 。当各测点温度 、压力或气体成分不符合规定时 , 应及时调整 , 如调整无效 , 应立即停车 处理;

— 球磨机在启动或停车时 , 球磨间不准有人;

— 当球磨机系统使用选粉机时 , 应检查选粉机的转子同外壳有无摩擦及异常现象; — 启动设备的顺序应为:选粉机 、鼓风机 、油泵 、球磨机 、给料机 , 停车顺序相反;

— 球磨机 、鼓风机密封填料温度:磨制铝粉不超过 75考 , 磨制铝镁合金粉不超过 65考;

— 更换密封填料前应停止设备运转 , 待系统温度降至室温时再更换填料;更换填料时应备好定子 油或机油 , 取出的填料应立即浸入油中;

— 当处理球磨机系统堵料等工作需打开球磨机系统时 , 应使球磨机系统温度降至室温时方准进 行;处理堵料时应防止粉尘飞扬 , 且应使用防爆手工工具 。

7. 3. 3 铝粉抛光及铝镁合金粉筛分 、破碎时均应执行 7. 3. 2相关规定 。

7. 3. 4 铝粉粒化应遵守下列规定:

GB 17269— 2003

— 不应将潮湿的铝锭加入熔炉;

— 加工过程中 , 熔炉周围不得有火焰冒出;

— 粒化前应试风压 、检查粒化室 , 确认安全后 , 再吹净扩散板上的铝尘 , 然后开动粒化室的风机进 行粒化;

— 粒化室内不应产生正压;

— 发现火花喷出时 , 应立即停止粒化 。

7. 3. 5 铣削法生产镁粉 , 铣削镁环的温度不应超过 120考 。

7. 3. 6 高速涡流镁粉机组加工镁粉时应遵守下列规定:

— 启动设备顺序为:风机 、冷却水阀 、镁粉机 、提升机 、铣床 , 停车顺序相反;

— 设备运行时 , 当镁粉机 、风机的温升超过 40考或排气口气 、粉混合物温升超过 50考时 , 应停止 投料 , 待降温后再行生产;

— 设备运行时 , 应随时观测机组 , 发现异常时应立即停车处理 。

7. 4 装料和出料

7. 4. 1 用于盛装铝镁粉的包装物或容器均应采用不产生火花的导电材料制作 。

7. 4. 2 装料和出料时 , 盛粉包装物或容器应与设备电气连接并静电接地 。

8 厂内运输

8. 1 轮式容器及装载容器运输

所有轮式容器及装载容器的手推车 、自动装卸车等均应静电接地 。

8. 2 气力输送

8. 2. 1 用空气作为输送气体时 , 运输系统内铝及铝镁合金粉的浓度应低于爆炸浓度下限 50% 、镁粉浓 度应低于其爆炸浓度下限 。

8. 2. 2 当被输送的铝 、铝镁合金粉浓度接近或达到爆炸浓度下限时应采用氮气等惰性气体作为输送载 体 。惰性气体中的氧浓度应符合 7. 3. 2的要求 , 并应连续监控惰性气体中的氧浓度 。

8. 2. 3 若输送气体来自相对较暖环境 , 而管道和收尘器的温度又相对较低时 , 应采取措施避免输送气 体中的水蒸汽发生冷凝 。

8. 2. 4 为避免铝 镁 粉 在 管 道 中 沉 积 , 应 保 证 输 送 气 体 有 较 高 的 流 速 。其 中 铝 及 铝 镁 合 金 粉 应 大 于 23m/s , 镁粉应大于 18m/s 。

8. 3 气力输送管道

8. 3. 1 当用空气作为输送载体时 , 输送管道应开设泄爆口 。具体开设位置及尺寸应符合 GB/T15605

的规定 8. 3. 2 在管道破裂可能对设备或人员造成损害而又无法通过泄爆口完全泄压的区域 , 管道设计应能承 受的瞬时内压(表压):铝及铝镁合金粉 690kpa , 镁粉 860kpa 。在管道破裂不会对设备或人员造成损 害的区域 , 可使用承受内压较低的管道作为辅助泄爆口 。

8. 3. 3 管道宜采用不产生火花的导电材料制作且不得使用非导体衬里 。

8. 3. 4 管道应等电位连接并接地 。

8. 3. 5 在露天或潮湿环境中设置的输送管道应防止潮气进入 。

8. 4 气力输送风机

8. 4. 1 风机的叶片应采用导电 、不产生火花的材料制造且风机应满足粉尘防爆要求 。

8. 4. 2 风机应与铝镁粉加工设备联锁 , 风机停机时 , 加工设备应能自动停机 。

8. 5 贮存

8. 5. 1 包装好的铝镁粉应存放于干燥地点 。

8. 5. 2 装有铝镁粉的包装物或容器应堆放稳定并置于距门窗 、采暖热源 1m以外 , 每两排容器间应留

GB 17269— 2003

有不小于 0. 5m的通道且不应堵塞安全门或防火通道 。

8. 5. 3 为避免产品局部发热产生火灾,应定期检查(如用手触法进行检查)。发现温度升高,应立即将 产品转移至安全地点观察,直至冷却为止

9 通风除尘

9. 1 一 般 要求

工房应有完备的通风设施并保证通风良好 。

9. 2 除尘

9. 2. 1 铝镁粉的逸散部位应设捕集罩 。

9. 2. 2 应采用粉尘防爆型风机,并将风机置于除尘装置之后 。

9. 2. 3 除尘器应符合下列规定:

— 除尘器宜位于工房外适当位置,如位于工房内,则应采取相应防爆措施;

— 当铝 、铝镁合金除尘采取过滤式除尘器时,除尘器应符合 GB/T17919的规定 。

9. 2. 4 管道系统应按 8. 3执行 。

9. 2. 5 整个除尘系统应保持良好的电气连接并可靠接地 。

9. 2. 6 干式除尘器应安装内部温度传感器并配备显示仪及超温报警装置,其报警温度的设定值应低于 粉尘云或粉尘层的最低着火温度之最低值 5考以下 。

9. 3 积尘清扫

9. 3. 1 应在停机 、切断动力电源及通风良好的情况下对系统进行定期清扫 。设备可用湿布清擦;地面 清扫应按 9. 3. 2执行;除尘器中的集尘应定期排空 。

9. 3. 2 加工和运输时泄漏出的各种粉尘应立即用不产生火花的导电铲及软扫帚或天然纤维硬毛刷清 理,并收集到专用金属容器中 。

9. 3. 3 在生产区不宜用水清洗 。如用水清洗少量粉尘时,应同时满足下列条件: — 经技术负责人批准,并规定用水时间;

— 操作人员经过培训;

— 具备使氢气浓度低于爆炸下限的良好通风;

— 将清洗粉尘的水完全排放到安全地点 。

9. 3. 4 不应采用压缩空气清扫积尘 。

9. 4 其他要求

应定期采取让生产设备空转的方式清除设备内的积尘 。

10 采暖

10. 1 工房应采用间接热风 、水暖器或汽暖器采暖 。

10. 2 用水暖器或汽暖器采暖时应遵守下列规定:

— 采暖管道应明设;蒸汽或高温水管道的入口装置和换热装置不应设在有爆炸危险的工房内; — 管道和散热器及其联接处不应漏水 、漏汽 。

10. 3 当采用间接热风采暖时,应遵守以下规定:

— 热源应位于无粉尘的区域;

— 输送热风的风机应安装在无粉尘的区域;

— 制造热风的空气应来自工房外或无粉尘区域;

— 应确保热风接触铝镁粉时不发生冷凝 。

11 个体防护

11. 1 生产人员应按国家有关规定选用劳动保护用品 。

GB 17269— 2003

11. 2 在工艺流程中使用惰性气体的场所应配备呼吸保护装置或加强通风

11. 3 系统作业人员的衣服应选用耐火 、 不易产生静电的棉布制作 , 同时应易清洁和易脱下 。

11. 4 系统作业人员应穿防静电鞋袜 。

12 灭火

12. 1 灭火人员应经过专门训练 。

12. 2 灭火设施与灭火器应随时可用 。

12. 3 不应使用使积尘扬起的灭火方法 。

12. 4 不应使用水 、 泡沫或二氧化碳灭火器 。

12. 5 企业应在当地消防部门的配合 、 指导下制定灭火及救灾预案并定期演习

微信咨询

微信咨询 手机站

手机站